1. Aspectos a considerar para el diseño de una distribución

- El producto (tipo y variedad).

- Cantidades a producir.

- Máquinas, equipos auxiliares y herramientas.

- Naturaleza del proceso de fabricación.

- Tiempo del ciclo de trabajo.

- Estabilidad de los tiempos de las operaciones.

- Método de manejo y costos asociados.

- Sistemas de alimentación e instalaciones auxiliares y de servicio.

- Requerimientos de flexibilidad.

- Ahorros generados, entre otros.

2. Ventajas de la distribución

por producto:

- Ofrece una reducción de las actividades de manejo y almacenamiento de material en proceso, reduciendo los tiempos de fabricación.

- No requiere personal altamente calificado debido a la especialización generada por la división del trabajo, lo cual facilita el aprendizaje.

- Facilita la tarea de supervisión, debido al arreglo físico que ofrece.

3. Distribución por Proceso:

Este tipo de distribución es recomendable cuando el

proceso es intermitente o por órdenes de trabajo y en algunos procesos especiales,

debido principalmente a que los productos no son estandarizados y el volumen de

producción por producto es bajo

En este caso las máquinas son agrupadas de acuerdo a sus características

o por similitud, en áreas o departamentos donde se ejecuta una determinada

tarea sobre un grupo o lote de partes o materiales.

4. Distribución Por Posición Fija

Se presenta cuando el producto a fabricar no puede

desplazarse a través de la planta, es decir, el material permanece invariable

en cuanto a su posición, mientras que todas las herramientas, máquinas, hombres

y materiales o piezas concurren a ella.

Todo el trabajo se hace con el componente principal

estacionado en una misma posición, por ejemplo: la construcción de un edificio.

5. Métodos de enfoque de los proyectos de distribución en

planta:

- Instinto/intuición

Las distribuciones en planta pueden ser planificadas por

instinto e intuición. Esto es, a menudo, rápido, directo y ahorra tiempo, pero

está limitado a situaciones sencillas o de emergencia y cuando se tiene una

experiencia profunda y el antecedente de buenas decisiones en el pasado.

- Copiar otra distribución

Artículos en las revistas, visitas a otras fábricas,

discusiones con planificadores de otras empresas, reuniones sociales, ferias

comerciales o reuniones profesionales pueden conducir a hallar una

distribución, de la que se habla con entusiasmo y que podría ser “justamente la

que buscamos”.

- Participación total o enfoque de “contentar a todos”

Este enfoque implica el proceso democrático: conseguir

todas las ideas de cada uno, discutirlas y convertirlas en una presentación

visual; luego llamar a todo el grupo para comentar; hacer cambios; y otra vez

solicitar el acuerdo del grupo.

6. Tamaño de la Empresa:

La localización geográfica de la empresa es una decisión

de tipo estratégico, vital para la viabilidad de la misma. Dicha decisión

dependerá de ciertos factores que pueden favorecer o perjudicar la actividad

económica presente y futura de la empresa en una determinada localidad,

municipio, zona o región.

La elección del local para instalar el negocio es una

decisión básica. Piense si puede plantear impedimentos para la ampliación de la

empresa y examine detenidamente su superficie, su distribución en planta, su

coste y forma de adquisición (alquiler, compra, leasing), la reglamentación que

puede afectarle, entre otros.

Dicho esto, la empresa puede ser clasificada en varios

tamaños según la aplicación de determinados criterios de medida. Normalmente se

suele diferenciar entre empresas grandes y pymes (pequeñas y medianas). Las

primeras suelen descomponerse en dos grupos: megas o muy grandes (empresas

globales y de estructura polifórmica o muy compleja) y grandes. Las segundas se

suelen dividir en medianas, pequeñas y muy pequeñas o artesanales

(microempresas).

Decidir la localización de la empresa.

La primera decisión que se tiene que tomar para elegir la

localización más idónea de un negocio es determinar la población donde se va a

ubicar, para lo que es necesario calcular el área comercial o “zona de

influencia” de cada población.

El área comercial mide el radio de atracción de una localidad sobre los residentes en los alrededores para que realicen sus compras en ella. Cuánto mayor sea el área comercial de una localidad, más público objetivo estará dentro de su alcance y más atractiva será como ubicación de un nuevo comercio.

El área comercial mide el radio de atracción de una localidad sobre los residentes en los alrededores para que realicen sus compras en ella. Cuánto mayor sea el área comercial de una localidad, más público objetivo estará dentro de su alcance y más atractiva será como ubicación de un nuevo comercio.

Nunca se debería optar por una localización sin haber

realizado un estudio detallado y profundo de las características de los

residentes, entre las que destacan:

- La proximidad

del mercado y clientes.

- La densidad de

la población.

- La distancia

conveniente a las áreas de influencia.

- La pirámide de

población por edades.

- El nivel de

renta de los residentes.

- El nivel de

formación o educación.

- La tasa de

desempleo.

- Dotación de

servicios e industrial de la zona.

- Las

posibilidades de acceso a las materias primas y compradores.

- Facilidad para

disponer de materias primas u otros recursos (mano de obra cualificada,

Universidad, centros de investigación, etc.).

- Mano de obra

cualificada y posibilidades de subcontratación.

- La evaluación de

la cercanía de los proveedores, que facilita y reduce los gastos de

aprovisionamiento del negocio.

- Suministro de

agua, luz y teléfono, así como de la infraestructura necesaria para el

tipo de empresa que vaya a implantar.

- Incentivos a la

creación de empresas.

- Ayudas

económicas e incentivos fiscales.

- Calidad de vida.

Localización de la Planta:

Las decisiones

atenientes a la localización de la planta son del orden estratégico ya que comprenden

al staff gerencial de la organización, dado que estas son cruciales al

comprometer a la misma con costos por largos periodos, empleos y patrones de

mercado. Las alternativas de localización deben ser revisadas bajo las

condiciones de servicios básicos, mano de obra, fuentes de materia prima e

insumos, demanda del mercado.

Las decisiones

atenientes a la localización de la planta son del orden estratégico ya que comprenden

al staff gerencial de la organización, dado que estas son cruciales al

comprometer a la misma con costos por largos periodos, empleos y patrones de

mercado. Las alternativas de localización deben ser revisadas bajo las

condiciones de servicios básicos, mano de obra, fuentes de materia prima e

insumos, demanda del mercado.

Método de Cribado:

Consiste en

definir los factores de mayor relevancia en el proyecto y verificar la

factibilidad o no sobre una localización determinada. El cribado es un proceso

mecánico que separa los materiales de acuerdo a su tamaño de partícula

individual. Esto se cumple proporcionando un movimiento en particular al medio

de cribado, el cual es generalmente una malla o una placa perforada, esto

provoca que las partículas más pequeñas que el tamaño de las aberturas (del

medio de cribado) pasen a través de ellas como finos y que las partículas más

grandes sean acarreadas como residuos. Existen dos tipos de cribado, en seco o

en húmedo, al cribado en húmedo se le añade agua.

Método cualitativo por Puntos:

Consiste en

definir los principales factores determinantes de una localización, asignarle

valores ponderados de peso relativo, de acuerdo con la importancia que se les

atribuye, y se les asigna una calificación a cada factor.

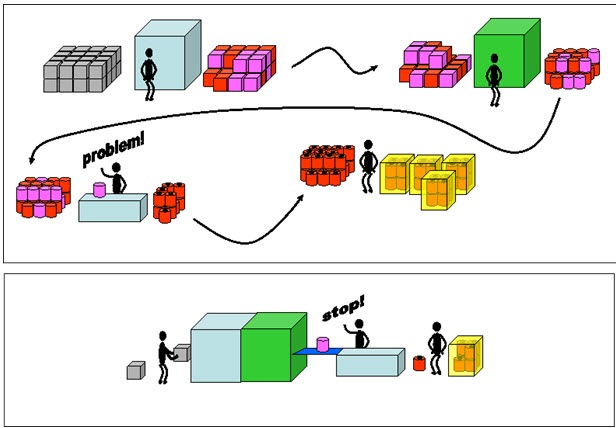

7. Flujo de materiales

Representa los elementos dentro de la fábrica que se van

a mover, ya sea:

Produciendo en definitiva un bien o un servicio.

Flujo Efectivo:

Significa que los

materiales se mueven progresivamente a través del proceso, siempre avanzando

hasta su completación y sin desvíos excesivos o retiros.

8. Ventajas de un Patrón de Flujo de Materiales

- Incremento en la productividad.

- Mejor utilización del espacio.

- Simplificación de las actividades de manejo.

- Mejor utilización del equipo.

- Reducción del tiempo del proceso.

- Reducción del inventario en proceso.

- Utilización eficiente de la fuerza de trabajo.

- Reducción del daño o deterioro de productos.

- Minimización de los riesgos laborales.

- Reducción de las distancias recorridas.

- Reducción del congestionamiento en los pasillos.

- Base para una eficiente distribución.

- Facilidad de supervisión.

- Simplificación de los controles de producción.

- Minimización de contra flujos.

- Continuidad en el flujo de producción.

- Mejoramiento de la programación

Patrones de flujo de materiales:

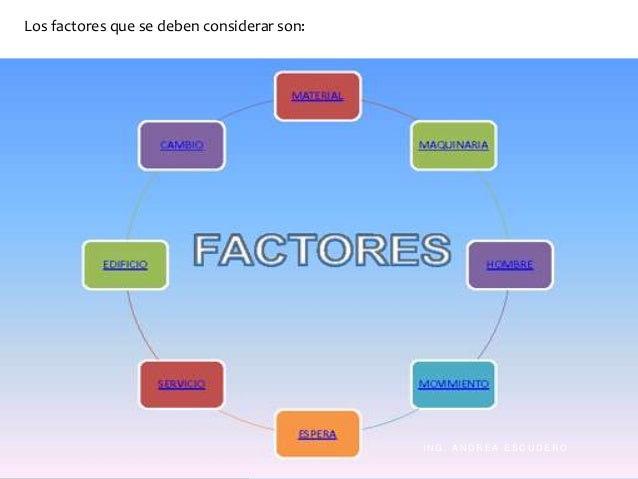

Planificación del flujo de materiales

Factores a considerar en el diseño del flujo de materiales

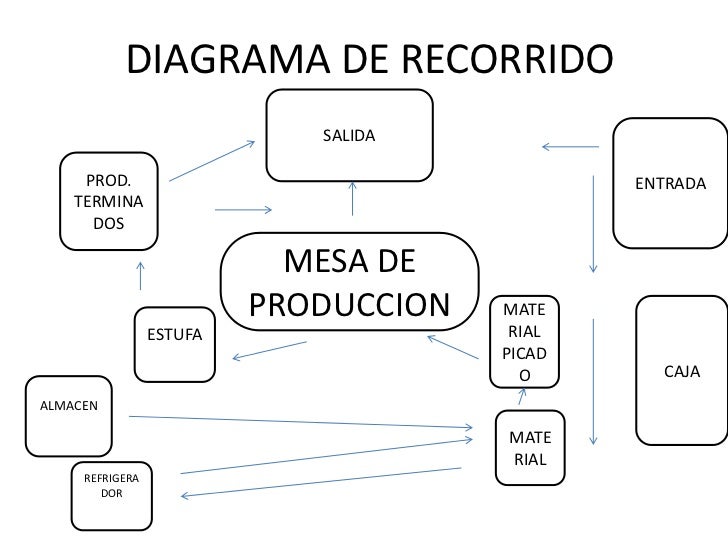

Técnicas de análisis de flujo de materiales:

- Diagrama de operaciones del proceso

- Diagrama de Flujo del Proceso

- Diagrama de ensamble

- Diagrama de múltiples productos

- Diagrama desde-hacia

- Tabla relacional

- Diagrama de intensidad de flujo

CUANTITATIVAS

- Programación lineal.

- Asignación.

- Transporte.

- Trasbordo

- Agente viajero o Carta Viajera.

- Tabla de Preferencia

- Curvas de nivel.

- Programación cuadrática.